在制造业竞争日益激烈的今天,一家仅依靠4名员工的生产线竟实现了年产值3.3亿元的惊人成就,其奥秘何在?答案在于混合设备与智能技术的深度融合。

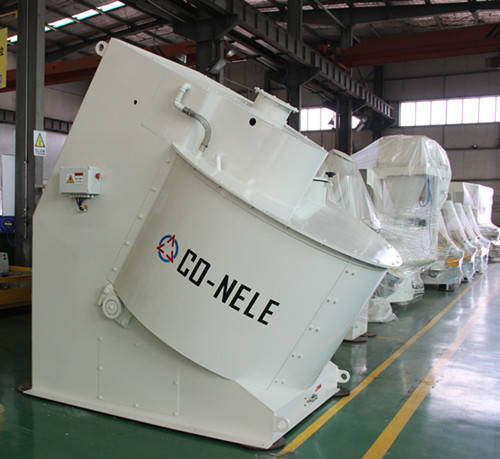

这家企业通过高度自动化的混合设备,实现了生产流程的无人化操作。传统的混合设备通常依赖人工监控和调整,而该企业引进了智能控制系统,将物料配比、搅拌速度、温度控制等参数全部数字化,由中央计算机实时优化。这不仅减少了人力需求,还大幅提升了生产效率和产品一致性。

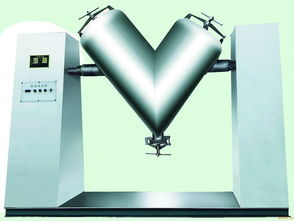

企业采用了模块化设计理念,使得混合设备能够快速适应多样化的生产需求。通过标准化接口和可编程逻辑控制器(PLC),生产线可以无缝切换不同配方和工艺,从化工原料到食品添加剂,均能高效完成混合任务。这种灵活性帮助企业快速响应市场变化,抓住高附加值订单。

第三,数据驱动决策是企业成功的另一关键。混合设备配备了传感器和物联网技术,实时采集生产数据,如能耗、产出率、设备状态等。通过大数据分析,企业能够预测维护需求,避免意外停机,同时优化生产参数,进一步降低成本、提升质量。这4名员工的主要职责已从操作设备转变为监控数据、处理异常和推动持续改进。

企业注重研发创新,与高校及科研机构合作,不断升级混合设备的核心技术。例如,引入人工智能算法优化混合过程,减少能耗和废料;采用新材料延长设备寿命,降低维护成本。这种技术领先优势使其在细分市场中保持竞争力。

企业文化强调精益生产和员工赋能。尽管生产线高度自动化,但4名员工均经过专业培训,能够处理复杂故障和优化流程。企业鼓励创新思维,员工提出的改进建议常被采纳,从而形成良性循环。

这家企业的成功并非偶然,而是混合设备智能化、模块化与数据化相结合的成果。它展示了现代制造业如何通过技术革新,以少而精的团队创造巨大价值,为行业提供了可复制的典范。